柏洋通信

2018.11.07

柏洋通信VOL80

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その③

10月22日の早朝、オランダのアムステルダムから空路イングランドのマンチェスターへ向かいました。今回のミッションはエンサークグラス社のエルトン工場の見学です。マンチェスターはイングランド北西部の主要都市ですが、日本人には意外と馴染みが薄いのではないでしょうか。もちろんサッカーファンなら「赤い悪魔」ことマンチェスター・ユナイテッドの本拠地「オールドトラフォード」ある町として、知る人ぞ知る町なのですが。

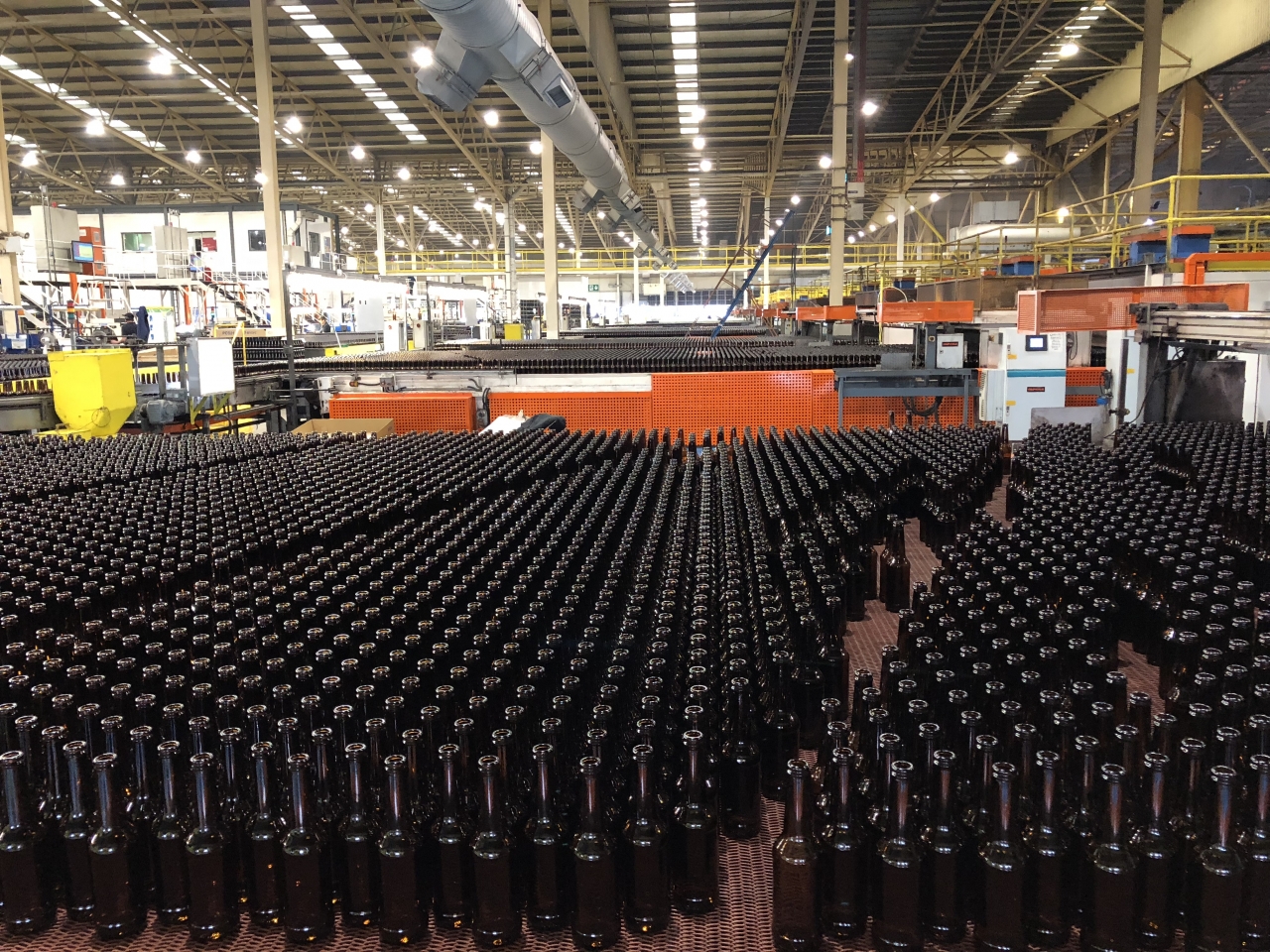

事前の情報によると、エルトン工場は2005年にクイングラス社の工場としてスタートしました。その後2014年にエンサークグラス社に買収され、翌2015年にスペインに本社を置くビドララグループの傘下に入り、エンサークグラス社のエルトン工場として現在に至っています。近年ヒドララグループは3つの工場に総額2.5億ユーロ(約325億円)の巨額の投資を行い、その内の1つであるエルトン工場も大きく変貌を遂げたのだそうです。そしてもう1つ忘れてならないのが、エルトン工場は大規模な充填ラインを併設していることです。すなわち、成形されたガラスびんがそのまま隣の充填工場へと流れていき、ワインやビールなどの飲料が詰められ、そのまま製品となって出荷されているのです。話を聞けばなるほどと思うのですが、実際に見学してみるまでは、どうなっているのかイメージできなかったというのが正直なところです。

マンチェスター空港から北西へバスで40分ほど、目指すエルトン工場はのどかな田園風景の中に、こつ然とその強大な姿を現しました。ミーティングルームでビドララグループとエルトン工場の概要説明を受けた後、充填工場からガラスびんの製造現場に遡るルートで工場見学が始まりました。まずそのスケールの大きさに圧倒されました。製びん工場は750㌧と850㌧の2つの溶解炉を持ち、製造ラインは実に13本を有しています。溶解炉、製びん機を経て検査工程までラインはまっすぐに伸び、いずれも最新の機器が並んでいます。続いて6本のラインが伸び、その中の一本では膨大な数のびんにワインが充填されていました。その後バルク包装されたパレットが自動搬送車に載せられ、巨大な自動倉庫へと吸い込まれていきます。一方で広大なヤードでは大型トラックに充填済みの製品が積み込まれ、全国のスーパーマーケットや小売店へ次々と出荷されていきます。ここエルトン工場では競合他社が持ち得ない、ガラスびん製造、充填、流通を一貫して提供するシステムが確立しているのです。

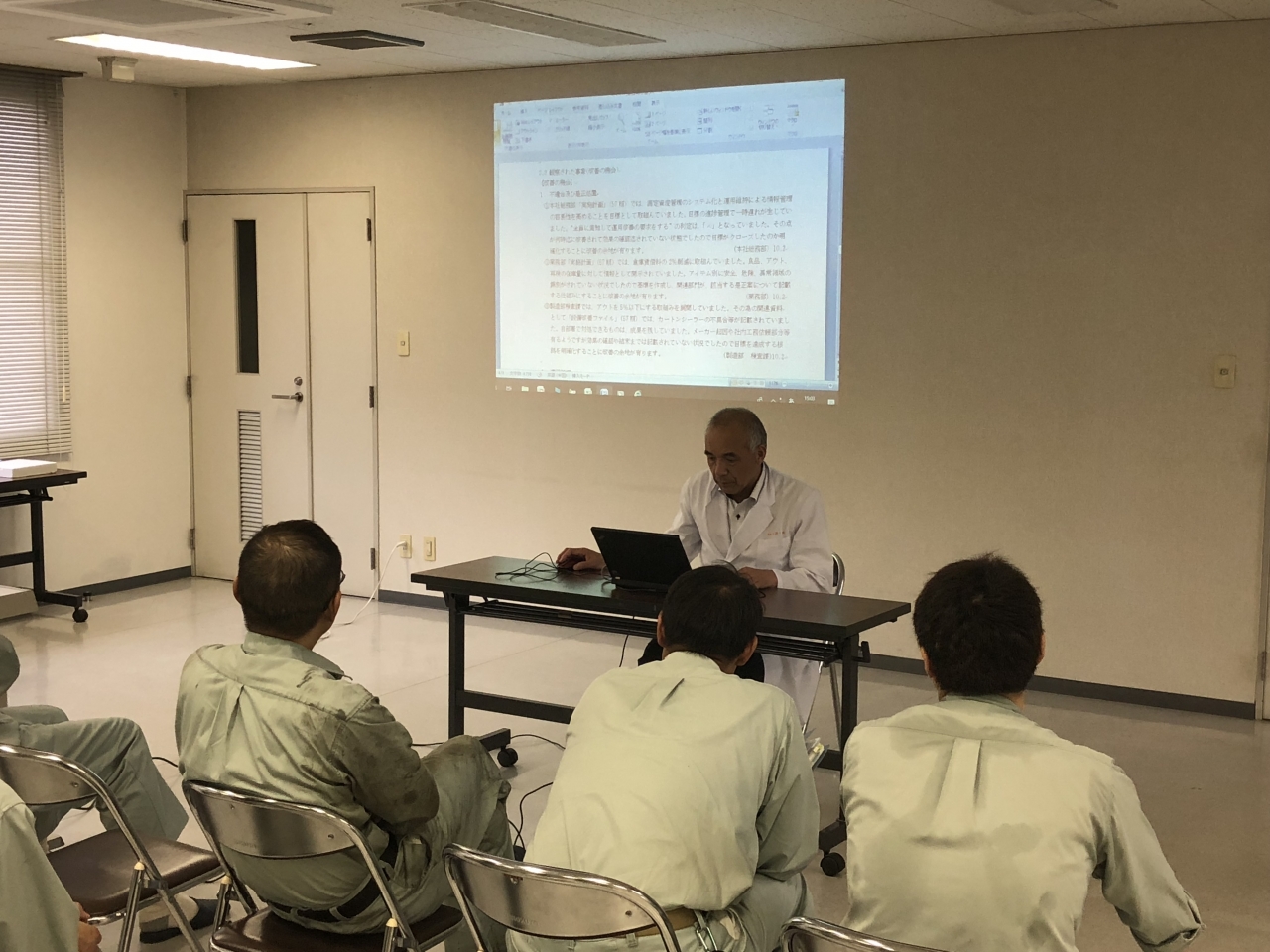

ビドララグループのもう一つの強みは、人材育成・教育にありました。現場のオペレーターの教育・訓練、そして次世代のガラスびん製造のプロフェッショナルを育成するためのアカデミーを持っており、専門のスタッフがその任に当っています。驚いたことに、自社の人間だけではなく、一部を除いて広く他社からも受け入れているとのこと。当日はトレーニングルームで教育を行っている場面も見せていただきましたが、現場で実際に使用されている設備が稼働可能な状態で設置されており、座学ばかりでなく現場技術の習得も効率的に行われていることが分かりました。実にうらやましい環境です。最後に「生産性を上げるために何を一番重視するか」と質問すると、間髪入れずに「トレーニングと標準化」という答えがかえってきました。ここエルトン工場でも、最新の設備や機器に優るとも劣らず、従業員のモチベーションや能力を大切にしていることが分かりました。

七島 徹

2018.11.02

柏洋通信VOL79

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その②

10月21日の午後、ベネチアを後に空路オランダのアムステルダムに向かいました。アムステルダムは既に晩秋の色濃く、木々の紅葉も進み落葉が始まっていました。翌日はいよいよガラスびんの先進工場の見学です。

アルダーグラス社ドンヘン工場はアムステルダムから車で1時間半程の田園地帯に位置しています。この工場は4年前にも今回と同じ日本ガラスびん協会主催の視察旅行で訪れています。その際には日本発の5S活動を積極的に取り入れていると事前に聞いていたのですが、当社を含む日本のガラスびん工場を遥かに凌駕する現場のクリーン度や、徹底した整理・整頓の状況を目の当たりにし、大いに驚かされたことを未だ鮮明に覚えています。尚、ドンヘン工場の大口ユーザーは世界的なビールメーカのハイネケン社で、設備の概要は以下の通りです。

| 窯 | 色 | 溶解能力(㌧/日) | ライン数 |

| 1 | 透明 | 260 | 2 |

| 2 | 緑 | 340 | 3 |

| 3 | 透明 | 380 | 4 |

まずミーティングルームでドンヘン工場の概要や、アルダー社が取り組んでいるTPM(Total Productive Maintenance)、5S活動などについての説明を受けた後、工場内の見学に移りました。一歩工場に足を踏み入れると、4年前よりもさらに5Sの進んだ現場を目にし、思わず「わあ、きれいだ!」の声が出てしまいました。ガラスびんの製造工程では金型に離型剤を塗油する作業が欠かせません。そのため離型剤が飛散したり油煙となって立ち上ったりと、周囲が油で汚れることが半ば常識となっています。ところが、ここでは相変わらず機械場の床には油が飛散した後はありません。ISマシンにも油や埃が付着しておらず、工場全体が非常にクリーンな状態に保たれています。しかも汚れがよく見えるよう、床は白系のペンキで塗装されています。塗油の間隔は当社より長いとも感じましたが、それ以上に従業員人ひとりの5Sに対する意識の高さが感じられます。

そもそも5Sとは日本発の活動ですが、ドンヘン工場では自分たちの実情に合うよう独自の解釈を加え、標語も全てSから始まる英語に改編しています。 1、separate(整理) 2、sort(整頓) 3、sweep(清掃) 4、sustain(維持する) 5、standardize(標準化する) 4と5は日本では清潔、躾という言葉を当てることが多いのですが、標準化する、維持する、という方が、本質を理解しやすいのではと感じました。

こうしたことの背景には、「To be The Best Glass Packaging Supplier(ガラスびんの最も優れた供給者になる)」というビジョンを全ての従業員が共有し、全社で取り組んでいるTPM活動にあることは明白です(ドンヘン工場はグループ内で最も評価の高いとのこと)。TPMとは(これも日本発の管理技術です)全員参加による品質と生産性の向上を実現するための取り組みですが、アルダー社ではその中心には常に「自ら考え、行動する人」がいなくてはならないと考えています。言いかえれば主役は最新の設備やシステムなどではなく、あくまで「人」なのです。彼らは「Round Table Team(円卓会議)」と呼ばれる職場ごとの小集団活動を行い、ボトムアップで課題を抽出し、改善へとつなげています。5Sも同様の自主的な改善活動だと考えると、彼らがことさら重視することが納得できるでしょう。そして最後にOHPに映し出された「Excellence is not a Skill. It is an Attitude(他に抜きんでるということは技術的に優れていることではなく、何事にも真摯に向き合う態度にある)」というフレーズに、ドンヘン工場の強さの源があるのだと理解できました。実に学ぶことの多い工場見学でした。

七島 徹

2018.10.31

柏洋通信Vol.78

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その①

2年毎にドイツのデュッセルドルフでガラスびんを含む全てのガラス産業を網羅する大規模な展示会が開催されています。今回は10月23日から26日の日程で行われました。それに合わせて当社も準会員として加盟する日本ガラスびん協会がヨーロッパ視察旅行を企画したことから、我々も参加することになりました。主な目的はもちろんグラステックではありますが、同時に先進的なガラスびん工場の見学や、ヨーロッパのガラスびん事情を広く見聞する機会も盛り込まれており、そちらも重要なミッションです。私にとってはむしろ後者の方の比重が高いかもしれません。私は前回、前々回の視察にも参加しており、今回も当社の若手と二人で参加しました。

10月19日の早朝に成田を立ち、まずは空路オランダのアムステルダムを経由してイタリアのベネチアへ。

ベネチアングラスの工房や美術館を視察した後、一旦アムステルダムに戻ってオランダのガラスびん工場を見学。さらにそこからイギリスのマンチェスターに跳んで大規模な充填工場を併設するガラスびん工場を見学。その後アムステルダムからバスで陸路ドイツのデュッセルドルフへ移動してグラステックを視察。26日の早朝にデュッセルドルフを発ち、パリを経由して27日の朝に成田に帰ってくるという、実にハードな旅程でした。今回の柏洋通信では、この視察旅行の様子を3回に分けてリポートする予定です。

中世以降優れた技術力と装飾性でヨーロッパのガラス界を席巻したベネチアングラスは、我々グラスマンにとって一度は見ておきたいものです。ベネチアングラスのメッカであるムラーノ島へは、ベネチア本島からヴァポレットと呼ばれる水上バスに乗ってわずか15分ほどで着きました。島に一歩足を踏み入れればそこはベネチアングラス一色です。多くの工房や土産物を扱うショップが立ち並び、船着き場の近くにはおしゃれなレストランも目に付きます。

我々一行はある工房に立ち寄りベネチアングラスの制作実演を見学し、その足でベネチアングラスの歴史を知り、優れた作品を鑑賞できるムラーノガラス美術館を訪れました。時代とともに製造方法や装飾に違いはあるものの、その技術力の高さと豊かな芸術性には驚かされました。職人から職人へと代々受け継がれ、研ぎ澄まされた技術が新たな製造方法を生み出し、より高い透明度と鮮やかな色彩を実現しました。13世紀末にはこうした優れた技術が他国に流出しないよう、時の王が職人をここムラーノ島に集めたという逸話にもうなずけます。ここに展示されているものは当社が生産しているガラスびんとは似て非なるものです。それでもソーダ石灰ガラスとしてその源流をたどれば当社の製品と結びつくことも事実です。コストや品質などで日々悪戦苦闘している我々ではありますが、ベネチアングラスの優れた作品群に触れたことで、明日へのモチベーションが高まることを実感しました。

七島 徹

2018.09.08

柏洋通信Vol.77

11回目の色替えを実施しました。

8月24日から28日の日程で、11回目の色替えを行いました。今回は白(透明)から茶への変更になります。また色替え期間中に冷却塔の入れ替えなど、大掛かりな工事も入りました。色替え前日23日の夕方から調合比を調整した原料の投入を開始し、翌24日の早朝には色味の変化とともに、計画通り生産を停止しました。

今回は溶解炉の目標温度を従来に比べ10度程度高めに設定し、それに向けて燃焼方法などに若干の変更を加えています。結果として色替え期間を通して泡の発生が抑えられ、比較的良好な状態で生産再開にこぎつけたと考えています。28日には予定通り3号ライン、1号ラインの順で生産を再開し、翌29日に2号ラインが稼働しました。

今回の色替えの最終的な評価にはもうしばらく時間を要しますが、今後もより効率的な色替えの実施に向け、データの蓄積と分析を続けていきます。

七島 徹

2018.09.06

柏洋通信Vol.76

【第58期キックオフミーティングを実施しました。】(9/6)

◆会社の実態を正しく伝え、全員で理解し共有することが重要だと考えます。

◆QC活動で最優秀賞を受賞した2つのグループが、その活動の成果を発表しました。

◆懇親会がスタート!まずは腹ごしらえです。

◆本社のメンバーも参加して歓談の輪が広がります。当社にとってかけがえのない時間です。

◆1等賞をねらって「えいっ!」何が当たるかはダーツを投げてみなければ分かりません。

当社は7月31日をもって第57期が終了し、それを受けて8月24日に恒例の第58期キックオフミーティングを実施しました。

今回も色替え(透明から茶)に合わせての開催です。

我々のような溶解炉を持つ業態では、生産を休止するといえども火を絶やすわけにはいきません。

その間も保安要員は必要ですから、全社員が一堂に会することは事実上不可能です。

それでも最大限に集まることができる日程が色替えの初日ということで、この日はパートさんやベトナムからやって来た技能実習生たちも含めて総勢120名が揃いました。

当日は午後3時半から第一部がスタートしました。

「売上増と生産性向上を達成し、目標利益の確保と人手不足の解消を両立させよう」をスローガンに、 第57期の総括と、第58期に向けた利益計画や会社方針などが発表されました。

人手不足など多くの課題を抱える当社ですが、生産性をより高めることでそれらを解決していくことを、全社員で共有することができました。 また同時に永年勤続者やQC活動、改善提案活動の表彰も行われました。

さて、お待ちかねの第二部のスタートです。第一部では神妙な顔つきで私の話に聞き入っていた我が社の従業員たちも、 第二部では打って変わって満面の笑顔に変わりました。

交代勤務の関係で、普段はほとんど顔を合わせる機会のない人たちもいます。

懇親会はそんなすれ違いの人たちとも話ができる、オール柏洋にとって貴重な場なのです。

お酒が入るにつれてあちらこちらで話の輪が広がります。

懇親会の進行は以前から労働組合にお願いしているのですが、今回は私から「カラオケ以外のみんなで楽しめる出し物を」とリクエストしていました。

組合の担当者も相当悩んだようですが、出てきた答えはダーツでした。

壁に膨らませた風船をたくさん並べ、ダーツを投げて風船を割るという、 極めてシンプルかつ誰でも参加できるゲームです。

風船の中には番号を記したメモが入っていて、その番号で賞品が決まります。

空くじなしで全員が賞品を持ち帰れるところも好評でした。

もっとも120名が1人ずつダーツを投げるのですから、懇親会のスタート直後から終了間際まで、 思いの外時間を要したのはご愛嬌でしょう。

また一等賞を射止めた人間が中々現れなかったことは、意図したわけではないとはいえ素晴らしい演出となりました。

最後の最後までハラハラドキドキ、大いに盛り上がったのは言うまでもありません。

来年もこのような懇親会を開けるよう、労使でしっかり頑張っていきましょう。

七島 徹

2018.07.18

柏洋通信Vol.75

【ISOの定期審査を受けました。】(7/18)

7月11~13日の日程で、ISOの定期審査を受けました。当社は現在ISO14001:2015の認証を受けています。

定期審査の結果「改善指摘事項が発見されませんでした。登録されているマネジメントシステムについて、システムが維持されていることと判断いたします」との評価を受け、 無事定期審査に合格することができました。

工場のみならず、4年前から本社の営業や総務・経理部門も加わり、現在オール柏洋でISOに取り組んでいます。

「システムが維持されている」と評価をいただき「ほっと」したとはいえ、まだまだ当社として改善しなければならない点が多いことも事実です。

部品の交換がなされているにもかかわらず、点検記録の中に記載が漏れていたり、点検記録は残されていても、それが問題発生の際の振り返りに活用されていないなど。

生産に関わる多くのデータは記録されてはいるものの、必ずしも評価・分析が的確になされておらず、改善に向けてのアクションに繋げられていないとの指摘も受けています。

また本社の営業、経理部門の取り組みは、より事業計画との整合性を重視するよう指摘を受けています。

オール柏洋で取り組んでいるとはいえ、この辺りが課題としてクローズアップされてきたと感じています。

ISOを推進する上で、PDCAの重要性に異論をはさむ人など誰一人としていないでしょう。

PDCAがPlan/計画⇒Do/実行⇒Check/分析・評価⇒Action/継続的な改善の頭文字であることは、今さら言うまでもないことです。

ところがつい最近、ネット上でこんなPDCAを見つけてしまいました。P=Plan/計画⇒D=Delay/遅れる⇒C=Cancel/止める⇒A=Apologize/謝る、なのだそうです。

「言い得て妙」だと感心してしまった私は、経営者として如何なものかとは思いますが、こうした状況に陥ることは往々にしてあることだと納得できます。

そもそも計画そのものに無理があったのか、取り組みの仕方に問題があったのか。

当社のISOがこのような悲惨な結果に終わらないよう、自戒を込めてあえて披露した次第です。

七島 徹