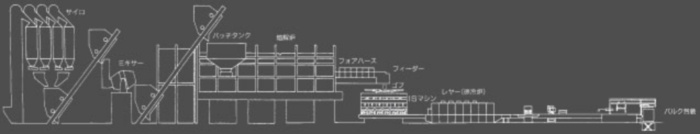

生産工程

01

調合工程

原料サイロに種類別に入っているケイ砂、ソーダ灰、石灰、カレット、副原料が自動秤量機で計量され、 ミキサーに投入。硝子の品質が均一・安定するように、比重アルカリ溶出量、色、等の項目をチェックし、 原材調合比が調整されます。

02

溶解工程

炉内は重油と電力を使用し、約1,550℃に維持。投入された原料を溶解し均質なガラス素地にします。

03

成形工程

溶解されたガラス素地はいろいろなびんの重さ、形状に適合した溶けたガラスの塊(ゴブ)に調整され、製びん機 (ISマシン)の金型に入ります。そして機械的に圧縮、また圧力空気によって所定の大きさに吹き広げられびんに 形成されます。

04

徐冷工程

成形されたびんは、徐冷炉で一旦約550~600℃に加熱し温度を均一にした後、常温まで徐々に冷やしてガラスの歪を 取り除きます。

05

検査工程

生産されたすべての製品の重量、寸法、ビリ、気泡、異物、汚れ等が厳しくチェックされます。

06

梱包工程

大量生産された製品は、箱詰め後産業ロボットでパレットの上に積み上げられ、またパレタイジングロボットで 何段にも積み上げられて出荷されます。さらにこの段階でも製品の抜取検査を行い、品質の信憑性を 高めています。