柏洋通信

2018年11月

2018.11.14

柏洋通信VOL81

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その④

マンチェスターからアムステルダムへとんぼ返りした翌日、10月24日の午前8時過ぎ、今度は陸路でドイツのデュッセルドルフへと向かいました。時折雨脚が強まる生憎のお天気でしたが、バスは高速道路を快適に進みます。オランダとドイツはともにユーロ圏内とあって、途中国境を超える際にもパスポートのチェックなど全くありません。一方で昨日訪れたイギリスでは、現在ユーロを離脱する交渉でもめにもめている最中です。丁度この文章を書いている11月14日、「暫定合意」したとの報道が新聞やテレビを賑わしましたが、実際に離脱が完了するまでには、まだまだ紆余曲折がありそうです。昨日訪問したエンサークグラス社のエルトン工場で大量に生産されているびん詰め製品も、ドーバー海峡を渡って広くユーロ圏内に出荷されているはずです。今まで自由に行き来できていたにもかかわらず、ユーロから離脱すれば否応なしに国境を意識せざるを得ず、商売の自由度は格段に制限されることになるでしょう。大規模なエルトン工場のあり方自体が見直されることになるやもしれません。既にオランダとの国境を越えドイツ国内をひた走るバスの車中で、ふとそんなことが頭をよぎりました。バスはその後も快調に飛ばし、お昼前には無事デュッセルドルフに到着しました。

デュッセルドルフはドイツ西部の経済の中心地として、また有数の見本市会場があることでも有名です。今回で25回目を迎えたグラステックは、ここを会場に10月23日から26日の日程で開催されました。グラステックとはあらゆるガラス産業が二年に一度、一堂に会する世界最大級の展示会です。世界50カ国から前回を上回る1,280社が出展し、日本からも7社がブースを出しています。ガラスびん産業は建材の板ガラスからハイテク分野の液晶に至るまで、同じガラスの範疇でありながら、それぞれ製法も異なり用途も実に広範囲に渡ります。会場は9ホール、6万4000㎡に及ぶ広大なスペースの中、ガラスびん関連は主に13,14ホールの二つを占めています。今回我々がグラステックを訪れた主な目的は二つありました。一つは現在使用している検査機をどのようにリフレッシュさせ、今後も長く使っていくか。二つ目は次世代の検査機にどのようなものがあるのかを見極めることです。それぞれお目当てのメーカーのブースを訪れ、慣れない英語を使って身振り手振り、スマートフォンの翻訳アプリも駆使して大汗をかきながらの情報収集です。何とかこちらの意図は理解してもらえたようで、ほっと胸をなで下ろしたのもつかの間、日本国内にエージェントがいないなど、技術的なフォローやサービス面で課題が山積みです。とはいえ、欧米と異なり日本国内のガラスびん需要がシュリンクしている中、一歩腰の引けた国内メーカーに頼ってばかりいるわけにもいかず、これから難しい判断が求められます。

グラステックの会場を見て回る度に感じることですが、ガラスびん産業も実にすそ野が広いということです。出展している企業もレンガなどの耐火物、バーナー、金型、製びん機、検査機など千差万別です。一口に金型といっても、その中の一部であるプランジャーだけに特化していたり、用途は様々ですがコンベア一本に絞っていたりと、とことんこだわってニッチの分野で生きている中小企業が意外に多いことです。見方を変えれば、それだけ世界のガラスびん産業のスケールが、我々日本人の思っている以上に大きいということ。そして、日本とは異なりガラスびん産業が現在も伸びていることから、生産性や品質の向上を目指し、設備投資も十分に行われていることの証だと思います。当たり前の話ですが、伸びている産業であれば、技術革新も生まれます。世界的に見ても、ガラスびん需要が低迷しているのは日本を含む東アジアの一部だけだと聞くと、驚かれる方も多いのではないでしょうか。今回のグラステックでも、活気ある会場の雰囲気に触れることができ、大いなる勇気をもらいました。

翌日の25日もグラステックの会場に足を運び、今回のヨーロッパ視察における全てのミッションは終了しました。翌26日の早朝デュッセルドルフを発ち、パリを経由して27日の朝、成田空港に無事到着しました。今回の視察旅行を通じて改めて感じたのは、ガラスびんを取り巻く環境が、欧米と日本では著しく異なるということです。地元のスーパーマーケットや街角のキオスクで、当り前のようにガラスびん入りの飲料や食品が並んでいる光景を目の当たりにすると、うまく表現できないのですが、単に安全性やエコを重視するだけでは語れない何かがあるのだと感じました。それは日常的に使う容器といえども、ただ利便性や機能性を求めるのではなく、使い心地や風合いまでをも大切にする「大人の社会」の姿なのかもしれません。日本をこうした社会に変えることは、残念ながら我々の力だけでは限界があるのは事実です。それでも、否が応でも成熟せざるを得ない日本の社会が、少しずつでも変わっていくことを期待したいものです。ともあれ、当社が今やらなくてはならないことは、こうした他力本願的なことではありません。今回二つの工場を見学したわけですが、それぞれ特徴あるやり方で生産性の向上を実現していました。我々はついつい最新の設備に目が行きがちですが、どちらも根底には人材の活用がありました。「生産性の向上に何を重視するか」の問いに、「トレーニングと標準化」と即答したエルトン工場の方の言葉が耳を離れません。最後になりましたが、今回のヨーロッパ視察旅行で9日間寝食を共にし、絆を深めることができた23名のグラスマンたちに、この場を借りて改めて感謝します。

七島 徹

2018.11.07

柏洋通信VOL80

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その③

10月22日の早朝、オランダのアムステルダムから空路イングランドのマンチェスターへ向かいました。今回のミッションはエンサークグラス社のエルトン工場の見学です。マンチェスターはイングランド北西部の主要都市ですが、日本人には意外と馴染みが薄いのではないでしょうか。もちろんサッカーファンなら「赤い悪魔」ことマンチェスター・ユナイテッドの本拠地「オールドトラフォード」ある町として、知る人ぞ知る町なのですが。

事前の情報によると、エルトン工場は2005年にクイングラス社の工場としてスタートしました。その後2014年にエンサークグラス社に買収され、翌2015年にスペインに本社を置くビドララグループの傘下に入り、エンサークグラス社のエルトン工場として現在に至っています。近年ヒドララグループは3つの工場に総額2.5億ユーロ(約325億円)の巨額の投資を行い、その内の1つであるエルトン工場も大きく変貌を遂げたのだそうです。そしてもう1つ忘れてならないのが、エルトン工場は大規模な充填ラインを併設していることです。すなわち、成形されたガラスびんがそのまま隣の充填工場へと流れていき、ワインやビールなどの飲料が詰められ、そのまま製品となって出荷されているのです。話を聞けばなるほどと思うのですが、実際に見学してみるまでは、どうなっているのかイメージできなかったというのが正直なところです。

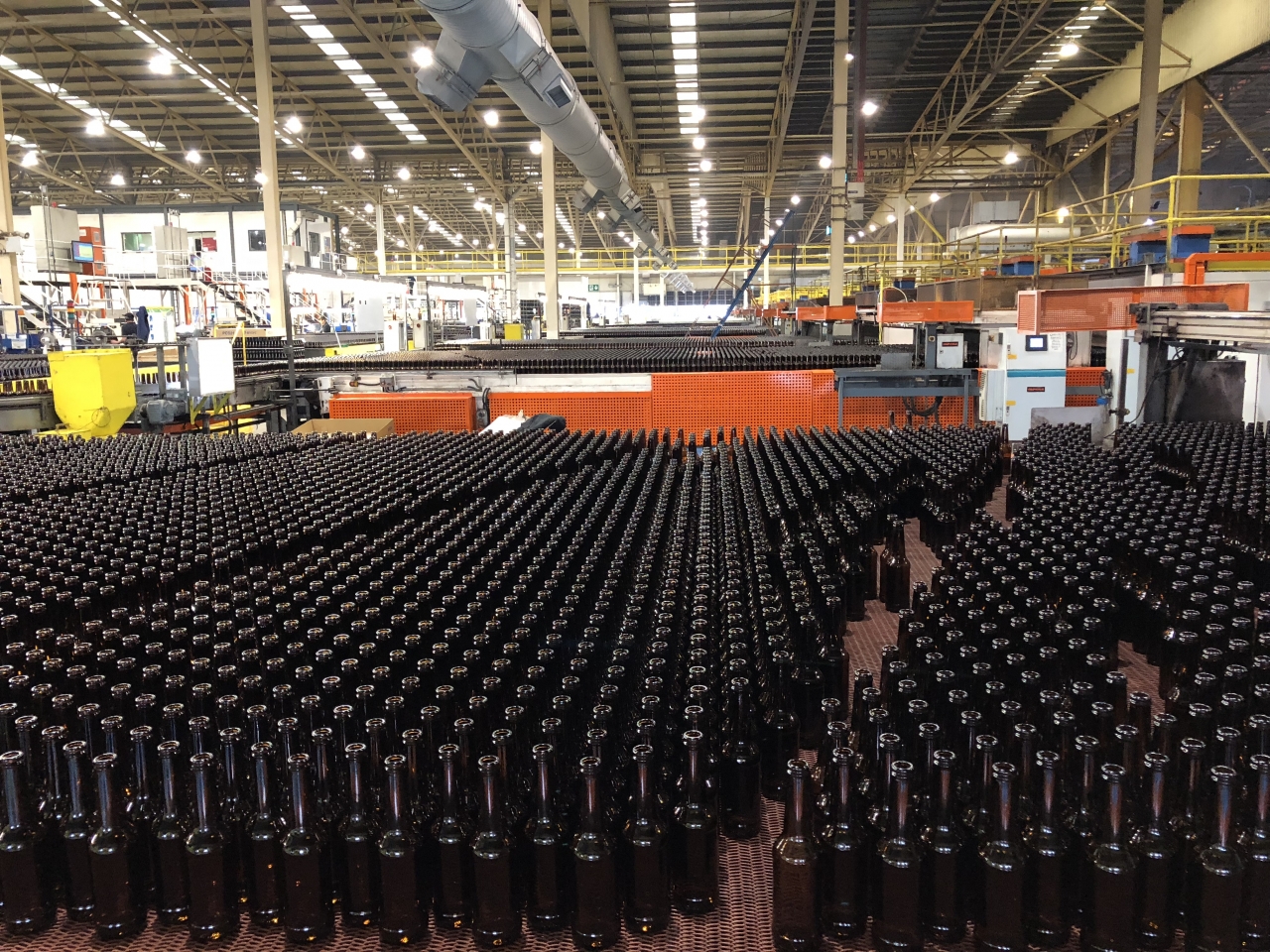

マンチェスター空港から北西へバスで40分ほど、目指すエルトン工場はのどかな田園風景の中に、こつ然とその強大な姿を現しました。ミーティングルームでビドララグループとエルトン工場の概要説明を受けた後、充填工場からガラスびんの製造現場に遡るルートで工場見学が始まりました。まずそのスケールの大きさに圧倒されました。製びん工場は750㌧と850㌧の2つの溶解炉を持ち、製造ラインは実に13本を有しています。溶解炉、製びん機を経て検査工程までラインはまっすぐに伸び、いずれも最新の機器が並んでいます。続いて6本のラインが伸び、その中の一本では膨大な数のびんにワインが充填されていました。その後バルク包装されたパレットが自動搬送車に載せられ、巨大な自動倉庫へと吸い込まれていきます。一方で広大なヤードでは大型トラックに充填済みの製品が積み込まれ、全国のスーパーマーケットや小売店へ次々と出荷されていきます。ここエルトン工場では競合他社が持ち得ない、ガラスびん製造、充填、流通を一貫して提供するシステムが確立しているのです。

ビドララグループのもう一つの強みは、人材育成・教育にありました。現場のオペレーターの教育・訓練、そして次世代のガラスびん製造のプロフェッショナルを育成するためのアカデミーを持っており、専門のスタッフがその任に当っています。驚いたことに、自社の人間だけではなく、一部を除いて広く他社からも受け入れているとのこと。当日はトレーニングルームで教育を行っている場面も見せていただきましたが、現場で実際に使用されている設備が稼働可能な状態で設置されており、座学ばかりでなく現場技術の習得も効率的に行われていることが分かりました。実にうらやましい環境です。最後に「生産性を上げるために何を一番重視するか」と質問すると、間髪入れずに「トレーニングと標準化」という答えがかえってきました。ここエルトン工場でも、最新の設備や機器に優るとも劣らず、従業員のモチベーションや能力を大切にしていることが分かりました。

七島 徹

2018.11.02

柏洋通信VOL79

日本ガラスびん協会主催のヨーロッパ視察に行ってきました。その②

10月21日の午後、ベネチアを後に空路オランダのアムステルダムに向かいました。アムステルダムは既に晩秋の色濃く、木々の紅葉も進み落葉が始まっていました。翌日はいよいよガラスびんの先進工場の見学です。

アルダーグラス社ドンヘン工場はアムステルダムから車で1時間半程の田園地帯に位置しています。この工場は4年前にも今回と同じ日本ガラスびん協会主催の視察旅行で訪れています。その際には日本発の5S活動を積極的に取り入れていると事前に聞いていたのですが、当社を含む日本のガラスびん工場を遥かに凌駕する現場のクリーン度や、徹底した整理・整頓の状況を目の当たりにし、大いに驚かされたことを未だ鮮明に覚えています。尚、ドンヘン工場の大口ユーザーは世界的なビールメーカのハイネケン社で、設備の概要は以下の通りです。

| 窯 | 色 | 溶解能力(㌧/日) | ライン数 |

| 1 | 透明 | 260 | 2 |

| 2 | 緑 | 340 | 3 |

| 3 | 透明 | 380 | 4 |

まずミーティングルームでドンヘン工場の概要や、アルダー社が取り組んでいるTPM(Total Productive Maintenance)、5S活動などについての説明を受けた後、工場内の見学に移りました。一歩工場に足を踏み入れると、4年前よりもさらに5Sの進んだ現場を目にし、思わず「わあ、きれいだ!」の声が出てしまいました。ガラスびんの製造工程では金型に離型剤を塗油する作業が欠かせません。そのため離型剤が飛散したり油煙となって立ち上ったりと、周囲が油で汚れることが半ば常識となっています。ところが、ここでは相変わらず機械場の床には油が飛散した後はありません。ISマシンにも油や埃が付着しておらず、工場全体が非常にクリーンな状態に保たれています。しかも汚れがよく見えるよう、床は白系のペンキで塗装されています。塗油の間隔は当社より長いとも感じましたが、それ以上に従業員人ひとりの5Sに対する意識の高さが感じられます。

そもそも5Sとは日本発の活動ですが、ドンヘン工場では自分たちの実情に合うよう独自の解釈を加え、標語も全てSから始まる英語に改編しています。 1、separate(整理) 2、sort(整頓) 3、sweep(清掃) 4、sustain(維持する) 5、standardize(標準化する) 4と5は日本では清潔、躾という言葉を当てることが多いのですが、標準化する、維持する、という方が、本質を理解しやすいのではと感じました。

こうしたことの背景には、「To be The Best Glass Packaging Supplier(ガラスびんの最も優れた供給者になる)」というビジョンを全ての従業員が共有し、全社で取り組んでいるTPM活動にあることは明白です(ドンヘン工場はグループ内で最も評価の高いとのこと)。TPMとは(これも日本発の管理技術です)全員参加による品質と生産性の向上を実現するための取り組みですが、アルダー社ではその中心には常に「自ら考え、行動する人」がいなくてはならないと考えています。言いかえれば主役は最新の設備やシステムなどではなく、あくまで「人」なのです。彼らは「Round Table Team(円卓会議)」と呼ばれる職場ごとの小集団活動を行い、ボトムアップで課題を抽出し、改善へとつなげています。5Sも同様の自主的な改善活動だと考えると、彼らがことさら重視することが納得できるでしょう。そして最後にOHPに映し出された「Excellence is not a Skill. It is an Attitude(他に抜きんでるということは技術的に優れていることではなく、何事にも真摯に向き合う態度にある)」というフレーズに、ドンヘン工場の強さの源があるのだと理解できました。実に学ぶことの多い工場見学でした。

七島 徹

- 1 / 1